Partager la publication "Le coût caché des mauvais choix de résines industrielles"

Quand économiser 18€/m² vous coûte 140 000€ en 3 ans : Le coût caché des mauvais choix de résines industrielles

Les meilleurs directeurs industriels ne choisissent jamais la résine la moins chère. Voici pourquoi.

En tant que décisionnaire B2B dans l’industrie, votre performance est jugée sur votre capacité à optimiser les budgets, garantir la continuité de la production et piloter des investissements rentables. Chaque euro compte. Mais que se passe-t-il quand une décision d’économie à court terme sur un poste comme les sols industriels se transforme en un gouffre financier trois ans plus tard ?

L’échec prématuré d’une résine industrielle n’est pas un simple problème technique. C’est une bombe à retardement pour votre budget, votre productivité et votre crédibilité. Alors que la durée de vie attendue d’un sol en résine de qualité atteint 10 à 20 ans en milieu industriel [1], de nombreuses installations échouent après seulement 36 mois. La cause ? Souvent, une décision initiale focalisée sur le coût d’acquisition au mètre carré, ignorant l’analyse du Coût Total de Possession (TCO).

Cet article n’est pas un guide technique de plus sur les résines. C’est une analyse stratégique pour les dirigeants qui veulent transformer un centre de coût en un levier de performance durable. Nous allons décortiquer le véritable impact financier d’un échec prématuré et vous fournir un framework de décision pour sécuriser vos investissements et renforcer votre leadership.

Un sol industriel performant est un atout stratégique, pas une simple dépense.

Le Vrai Coût de l’Échec : Au-delà du Remplacement

L’erreur la plus commune est de limiter le coût d’un échec au seul prix de la nouvelle installation. Mais l’impact financier est bien plus profond. Pour un entrepôt logistique de 1000 m², une économie initiale de 18€/m² en choisissant une solution bas de gamme peut sembler judicieuse. Analysons la réalité trois ans plus tard.

Scénario :

•Investissement initial (solution bas de gamme à 50€/m²) : 50 000 €

•Alternative considérée (solution standard à 68€/m²) : 68 000 €

•Échec après 3 ans (durée de vie attendue : 15 ans) : Perte de 80% de l’investissement amortissable.

Le coût de l’échec n’est pas de 50 000 €. Il est bien plus élevé :

| Catégorie de Coût | Description | Impact Financier (Exemple 1000 m²) |

| Coût de Remplacement | Nouvelle résine (qualité supérieure à 100€/m²) + dépose de l’ancienne | 100 000 € + 15 000 € = 115 000 € |

| Arrêt de Production | 3 jours d’indisponibilité de la zone (préparation, pose, séchage) | Variable, mais peut atteindre des dizaines de milliers d’euros par jour. Disons 50 000 € |

| Coûts de Main-d’œuvre | Mobilisation des équipes internes (maintenance, logistique, sécurité) | 5 000 € |

| Perte d’Amortissement | Investissement initial non amorti sur la durée prévue | 40 000 € (80% de 50 000 €) |

| Coût Total de l’Échec | Somme des impacts directs et indirects | 210 000 € |

L’économie initiale de 18 000 € a généré une dépense imprévue de plus de 210 000 € en 36 mois. Sans parler de l’impact sur votre crédibilité en tant que gestionnaire.

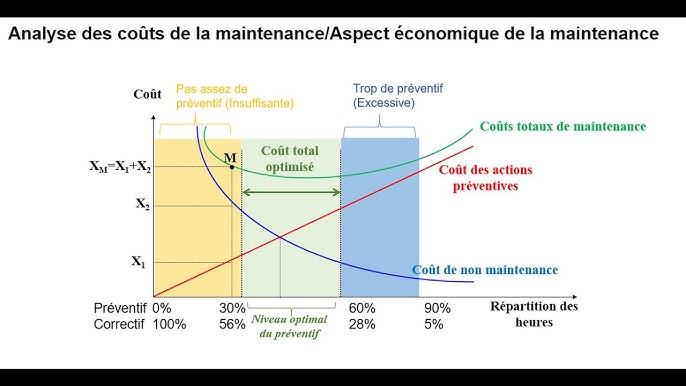

Un échec prématuré fait exploser les coûts de non-maintenance et annule toutes les économies initiales.

Les 5 Erreurs Stratégiques qui Mènent à l’Échec

L’échec d’une résine n’est souvent pas dû à un défaut du produit lui-même, mais à une série de décisions stratégiques qui ont privilégié le court terme. Voici les 5 erreurs que les décisionnaires doivent absolument éviter.

Erreur #1 : Optimiser le CAPEX au détriment du TCO (Coût Total de Possession)

Se focaliser sur le prix d’achat au mètre carré est la première erreur. Un dirigeant performant analyse le TCO, qui inclut :

•Le coût d’acquisition et de pose

•Les coûts de maintenance préventive sur 10 ans

•La durée de vie attendue et la valeur résiduelle

•Les coûts de non-qualité (arrêts de production, réparations)

Une résine 100% plus chère à l’achat mais avec une durée de vie triple et des besoins de maintenance réduits de 75% offre un TCO bien plus avantageux.

Erreur #2 : Déléguer sans Cadrer les Critères de Performance

Déléguer le choix technique aux équipes achats ou maintenance sans imposer un cahier des charges basé sur la performance est risqué. Leurs objectifs sont souvent liés à la réduction des coûts immédiats. Le rôle du décisionnaire est de fixer un cadre stratégique : “Nous avons besoin d’un sol capable de supporter un trafic de 100 chariots/heure avec une résistance chimique aux acides de type X, et une garantie de 10 ans minimum.”

Erreur #3 : Sous-estimer l’Impact Réel des Conditions d’Exploitation

Un sol de laboratoire n’a pas les mêmes contraintes qu’une zone de production ou un entrepôt logistique. Les facteurs suivants doivent être au cœur de la décision :

•Trafic : Lourd, léger, constant, intermittent ?

•Agressions chimiques : Quels produits sont utilisés ? À quelle fréquence ?

•Contraintes thermiques : Variations de température, zones de froid ou de chaud.

•Exigences de nettoyage : Nettoyage haute pression, produits détergents agressifs.

Ignorer ces éléments mène à choisir une résine inadaptée qui se dégradera rapidement.

Erreur #4 : Négliger la Qualification et la Certification des Applicateurs

La meilleure résine du monde, appliquée par un amateur, échouera. La pose représente près de 50% de la réussite d’un projet. Exiger des certifications (comme Qualibat en France) et des références chantiers vérifiables n’est pas une option, c’est une nécessité. Un applicateur certifié engage sa réputation et garantit le respect des processus : préparation du support, temps de séchage, conditions hygrométriques.

Erreur #5 : Omettre la Planification de la Maintenance Préventive

Considérer le sol comme un investissement “poser et oublier” est une grave erreur. Un plan de maintenance préventive, même simple, peut doubler la durée de vie d’une résine. Cela inclut :

•Des protocoles de nettoyage adaptés.

•Des inspections régulières pour détecter les micro-fissures avant qu’elles ne s’étendent.

•Des réparations mineures planifiées pour éviter des dégradations majeures.

Ce plan doit être intégré au budget dès le départ.

La qualité de l'application est aussi cruciale que la qualité de la résine elle-même.

Un Framework de Décision pour les Dirigeants : Sécurisez votre Investissement

Pour éviter ces erreurs, adoptez une approche stratégique. Voici un framework simple en 3 étapes pour guider votre décision.

Étape 1 : Évaluation Basée sur le ROI à 10 Ans

Demandez à vos fournisseurs potentiels de remplir ce tableau simple. Cela changera radicalement la conversation, passant du “prix” au “retour sur investissement“.

| Critère | Fournisseur A (Bas de gamme) | Fournisseur B (Haut de gamme) |

| Coût d’Acquisition (1000 m²) | 50 000 € | 100 000 € |

| Durée de Vie Garantie | 3 ans | 10 ans |

| Coût de Maintenance Annuel | 2 000 € | 500 € |

| Coût Total sur 10 ans | (50k€ x 3) + (2k€ x 10) = 170 000 € | 100k€ + (500€ x 10) = 105 000 € |

| ROI sur 10 ans | Négatif | Positif |

Étape 2 : Les Questions Clés à Poser

Ne vous contentez pas des brochures. Posez des questions qui révèlent la véritable performance :

1.“Pouvez-vous me fournir 3 références clients dans mon secteur avec des installations de plus de 5 ans ? Je souhaite les contacter.”

2.“Quelle est votre garantie exacte sur la délamination et la résistance chimique, et quelles sont les exclusions ?”

3.“Quel est le protocole de préparation de support inclus dans votre devis ? Est-il adapté à la nature de mon sol actuel ?”

4.“Votre équipe de pose est-elle certifiée ? Depuis combien de temps ?”

5.“Fournissez-vous un plan de maintenance détaillé et chiffré pour garantir la durée de vie annoncée ?”

Étape 3 : Définir les Indicateurs de Performance (KPIs)

Votre projet ne s’arrête pas à la fin de la pose. Définissez des KPIs pour suivre la performance dans le temps :

•Taux d’usure annuel (mesuré par des tests de brillance ou d’épaisseur)

•Nombre d’incidents de sécurité (glissades, chutes) liés au sol

•Coût de maintenance mensuel (heures et produits)

•Satisfaction des opérateurs (confort, facilité de nettoyage)

Conclusion : Devenez un Stratège de la Performance Industrielle

Choisir une résine industrielle n’est pas une décision d’achat, c’est un investissement stratégique. En adoptant une vision à long terme basée sur le TCO et le ROI, vous ne faites pas qu’éviter des coûts cachés désastreux. Vous renforcez la productivité, la sécurité et la rentabilité de votre site. Vous démontrez votre capacité à prendre des décisions éclairées qui servent la performance globale de l’entreprise.

La prochaine fois que vous évaluerez un devis pour un sol industriel, ne regardez pas seulement le prix au mètre carré. Regardez le coût à 10 ans. C’est là que se cache la véritable performance d’un dirigeant.

Un Framework de Décision pour les Dirigeants : Sécurisez votre Investissement

Pour éviter ces erreurs, adoptez une approche stratégique. Voici un framework simple en 3 étapes pour guider votre décision.

Étape 1 : Évaluation Basée sur le ROI à 10 Ans

Demandez à vos fournisseurs potentiels de remplir ce tableau simple. Cela changera radicalement la conversation, passant du “prix” au “retour sur investissement“.

| Critère | Fournisseur A (Bas de gamme) | Fournisseur B (Haut de gamme) |

| Coût d’Acquisition (1000 m²) | 50 000 € | 100 000 € |

| Durée de Vie Garantie | 3 ans | 10 ans |

| Coût de Maintenance Annuel | 2 000 € | 500 € |

| Coût Total sur 10 ans | (50k€ x 3) + (2k€ x 10) = 170 000 € | 100k€ + (500€ x 10) = 105 000 € |

| ROI sur 10 ans | Négatif | Positif |

Étape 2 : Les Questions Clés à Poser

Ne vous contentez pas des brochures. Posez des questions qui révèlent la véritable performance :

- “Pouvez-vous me fournir 3 références clients dans mon secteur avec des installations de plus de 5 ans ? Je souhaite les contacter.”

- “Quelle est votre garantie exacte sur la délamination et la résistance chimique, et quelles sont les exclusions ?”

- “Quel est le protocole de préparation de support inclus dans votre devis ? Est-il adapté à la nature de mon sol actuel ?”

- “Votre équipe de pose est-elle certifiée ? Depuis combien de temps ?”

- “Fournissez-vous un plan de maintenance détaillé et chiffré pour garantir la durée de vie annoncée ?”

Étape 3 : Définir les Indicateurs de Performance (KPIs)

Votre projet ne s’arrête pas à la fin de la pose. Définissez des KPIs pour suivre la performance dans le temps :

- Taux d’usure annuel (mesuré par des tests de brillance ou d’épaisseur)

- Nombre d’incidents de sécurité (glissades, chutes) liés au sol

- Coût de maintenance mensuel (heures et produits)

- Satisfaction des opérateurs (confort, facilité de nettoyage)